Инструменты для деревообработки: сверлильно-присадочные станки BORING SYSTEM.

К операциям по обработке древесины относятся разметка деревянных деталей, их механическая обработка, склеивание и сборка, облицовывание и отделка. Многие из этих работ можно выполнить самим в домашних условиях, зная основные приемы обращения с древесиной и имея необходимые для этого инструменты.

К операциям по обработке древесины относятся разметка деревянных деталей, их механическая обработка, склеивание и сборка, облицовывание и отделка. Многие из этих работ можно выполнить самим в домашних условиях, зная основные приемы обращения с древесиной и имея необходимые для этого инструменты. Механическая обработка древесины ручными инструментами включает: выпиливание и строгание заготовок (и готовых изделий при подгонке их в размер), нарезку шипов и проушин, долбление и сверление гнезд и отверстий, врезку крепежных деталей и фурнитуры, циклевание, шлифование. Некоторые операции повторяются почти при каждом виде работ по дереву: разметка, пиление, сбивание гвоздями, соединение шурупами и склеивание. Каждая мастерская для деревообработки, исходя из задач, которые вы перед собой поставили, должна оснащаться необходимыми инструментами. Столярно-шютничный инструмент подразделяют на три основных вида: измерительно-разметочный (линейки, складные метры, циркули, угольники, шаблоны), режущий (пилы, топоры, рубанки, долота, стамески, сверла) и вспомогательный (молотки, киянки, рашпили, отвертки, коловороты, кисти, клещи, разводка). Для склеивания и сборки деталей применяют зажимные приспособления, такие, как струбцины, хомуты. Необходимы также весок, уровень и ватерпас, применяемые для проверки вертикальности и горизонтальности устанавливаемых деталей; черта — для проведения параллельных линий, определяющих толщину снимаемой стружки или щепы с обрабатываемого бревна при вырубке паза; отволока — для прочерчивания линий при сплачивании досок и бревен; рейсмус — для проведения рисок на досках, брусках, при распиловке, разметке шипов, проушин и т. д. Наиболее удобный инструмент для деревообработки для выпиливания небольших деревянных деталей и распиловки фанеры или ДСП является одноручная пила-ножовка. Удобны также универсальные ножовки со сменными полотнами: с мелкими зубьями для распиловки фанеры, реек и тонких планок; со средними — для досок средней толщины и ДСП; с крупными — для грубого пиления. Пиление и раскрой по длине или ширине проводятся обычно лучковой пилой или ножовкой. При распиливании заготовка должна находиться на прочной опоре. Обычно распиливаемую деталь кладут на стол или верстак и слева придерживают рукой. Можно пилить и на табуретке, прижимая к ней заготовку левой ногой.

Иногда заготовку зажимают в тисках. Линия распила должна находиться не далее чем на 5 см от края опоры или губок тисков. Чтобы распилить доску или брусок точно под нужным утлом (чаще всего под углом 45, 60 и 90°), применяют такой инструмент для деревообработки как распиловочный ящик (стусло). Его изготовляют из трех строганых досок толщиной 25-30 мм, соединяемых в виде лотка, короба. В стенках лотка строго по угольнику делают пропилы под углом 90, 60 и 45 к продольной оси лотка. Материал укладывают в лоток, прижимают к одной из стенок и распиливают под нужным углом, пропуская пилу в соответствующую прорезь ящика. При распиливании ведите пилу равномерно, без рывков, старайтесь использовать всю длину ее полотна. Следите, чтобы пила не отклонялась от разметочной линии. В конце распиловки ход пилы должен быть коротким, иначе можно нечаянно отщепить край распиливаемой детали. Во влажной древесине пила с плохо разведенными зубьями застревает. Чтобы избежать этого, полотно нужно смазать любым машинным маслом или протереть куском сухого мыла. Закончив работу, с пилы нужно стряхнуть опилки. Полотно лучковой пилы поворачивают зубьями внутрь. Если пила не понадобится вам длительное время, например несколько месяцев, нанесите на ее полотно тонкий слой машинного масла, чтобы она не заржавела. Рубанок имеет широкое плоское лезвие толщиной до 60 мм и служит для более точной обработки. Строгать следует по возможности вдоль волокна древесины, плавными прямыми движениями, равномерно нажимая на корпус рубанка.

Чтобы обрабатываемая деталь не смещалась при строгании, ее надо положить в упор или закрепить струбцинами, если, например, в качестве верстака используется обычный кухонный стол. При небольшом объеме работ деталь можно просто положить на пол и упереть в плинтус. Рубанки бывают с деревянными и металлическими корпусами. Деревянный рубанок выполнен в виде прямоугольного бруска с упорами для рук и сквозным пазом (летком) в центре, куда вставляется металлический нож, закрепляемый клином враспор, чтобы при строгании он не двигался в летке. При этом режущая кромка ножа должна выступать на 0,5-0,8 мм над нижней плоскостью (подошвой) рубанка, которая при строгании соприкасается с обрабатываемой поверхностью. Величина выпуска ножа устанавливается «на глаз» и зависит как от структуры обрабатываемого материала, так и от требуемой чистоты обработки. При слишком большом выпуске этот инструмент для деревообработки будет «зарываться» в древесину, оставлять борозды на обрабатываемой детали и даже скалывать щепу; при очень малом выпуске качество обработки повышается, но сам процесс идет медленнее. Чтобы изменить величину выпуска ножа, надо ослабить клин ударом молотка (или киянки) по пятке рубанка, после чего отрегулировать выпуск и снова закрепить клин. Лезвие ножа должно выступать равномерно из подошвы рубанка; поставленный косо нож будет оставлять борозды на обрабатываемой поверхности. В металлических рубанках нож закрепляется с помощью металлического клина, укрепляемого винтом. Это упрощает смену ножа и регулировку его выпуска. Не рекомендуется использовать инструмент для деревообработки не по назначению, иначе можно повредить лезвие.

После работы лезвие инструмента нужно протереть тряпкой и слегка смазать машинным маслом. Для проделывания отверстий применяются сверла, которые подразделяются на ложечные, центровые и спиральные. Сверла приводятся во вращение при помощи коловоротов, дрелей и воротков. Для сверления в домашних условиях используются коловороты, ручные и электрические дрели с набором сверл различного диаметра. Коловорот дешев, но дрелями сверлить удобнее и быстрее. Кроме того, дрели более универсальны. Сверла и буравы позволяют делать отверстия значительно быстрее, чем при долблении. Шлифование — заключительная операция механической обработки деревянных изделий, выполняемая с целью подготовки поверхности изделия к облицовыванию или отделке. Осуществляют эту операцию, используя такой инструмент для деревообработки рашпилей, напильников и наждачной бумаги (шкурки). Наиболее грубой считается обработка рашпилем, чистовое шлифование ведется мелкоабразивной (так называемой бархатной) шкуркой. Иногда для чистовой обработки поверхности деревянных изделий можно пользоваться осколками листового стекла, острые края которых отлично зачищают древесину (особенно твердых пород). Шипы, гнезда, сквозные отверстия и т. п. надо обрабатывать напильниками соответствующей формы. Большинство столярных работ, выполняемых вручную, производятся на столярном верстаке при помощи столярно-плот-ничного инструмента для деревообработки. Если верстака нет, можно работать на обычном столе, накрыв его листом фанеры, чтобы не повредить поверхность столешницы, или же на полу.

Какие инструменты нужны для деревообработки?

Для деревообработки требуется определенный набор инструментов, которые постоянно развиваются и становятся все более специализированными и приспособленными для всех возможных задач. Несмотря на появление в последнее время электроинструментов, многие работы на некоторых этапах нельзя выполнить без ручного инструмента, и каждый деревообработчик постепенно, по мере возникновения необходимости накапливает свой инструментальный набор.

Разнообразие их видов и качества не имеет пределов, что можно легко заметить, пролистав любой каталог инструментов. Инструменты можно разделить на группы в соответствии с этапом процесса деревообработки:

измерение и разметка

резка и придание формы

отделка

Для начала потребуется только несколько самых основных инструментов из каждой группы, но

серьезно настроенный мастер очень скоро обнаружит, что изучение новых операций и приобретение соответствующих им инструментов никогда не заканчивается и является одним из удовольствий деревообработки.

С чего начать?

Время от времени меня спрашивают, как начать работу с деревом и какие инструменты я бы рекомендовал для этого.

Я не могу дать вам рекомендации, о том какие бренды инструментов лучше, а какие хуже. Большинство моих инструментов не выбирались по какому либо определенному принципу. Небольшое преимущество было у уже проверенного мной бренда. Определяющими факторами были цена и внешний вид инструментов. Мои инструменты не самые лучшие из тех, которые имеются в продаже, но они достаточно хорошие.

Где начать?

Но где же начать обработку дерева? Какие станки для этого нужны? Мое мнение - деревообработку нужно начинать с несложных вещей, только потом покупать серьёзное оборудование.

Это не правило, это скорее совет. Я думаю, что лучше купить несколько ручных инструментов и начать деревообработку ими. Спустя некоторое время вы наберетесь опыта работы с этими инструментами и вам станет понятнее какие инструменты будут необходимы в дальнейшем. Такая последовательность убережет вас от затрат, связанных с покупкой мастерской и множества инструментов, в случае если вы передумаете заниматься деревообработкой.

Для начала вам понадобяться: молоток, разные отвертки, гвозди, несколько стамесок, ножовка, угольник, рабочий стол, несколько зажимов или струбцин.

Первые и самые необходимые инструменты - это дрель и электролобзик. Эти инструмены используются везде, не только в деревообработке. С ними вы не сможете сделать по настоящему хорошую мебель, но их будет достаточно для некоторых вещей.

Существует много видов инструментов и большое разнообразие цен на них. Продавцы будут вам предлагать качественные инструменты, которые будут служить вам всю жизнь. Но стоимость обычных инструментов может быть на порядок ниже, чем не намного более качественных и разрекламированных брендовых инструментов. Я советую купить для начала недорогие инструменты, и использовать их пока они не сломаются. Как только они сломаются, то пора будет задуматься о покупке чего-то покачественней. Но если вы не профессионал, использующий инструменты ежедневно, то и недорогой инструмент скорее всего прослужит долгое время.

Следующим нужным инструментом является циркулярная пила, распиливать ей гораздо быстрее, чем ручной ножовкой и спил получается гораздо ровнее. Это очень удобный инструмент для разрезания фанеры, даже если у вас уже есть настольная циркулярная пила

Станок BORING SYSTEM.

Сверлильно-присадочные станки мод. «BORING SYSTEM 323/323 DIGIT», предназначены для одновременного высокоточного сверления групп сквозных и глухих отверстий в кромках и пластях мебельных щитов, деталях корпусной мебели за один рабочий цикл.

Компания "MAGGI engineering" была основана в Италии в 1963 году. С самого создания фирма специализировалась на производстве сверлильно-присадочных станков, характеризующих высоким качеством.

Точность, качество сборки деталей, гибкость производства основные критерии современного мебельного производства. Всем эти требованиям отвечают сверлильно-присадочные станки BORING SYSTEM .

НАЗНАЧЕНИЕ:

Сверлильно-присадочные станки мод. "BORING SYSTEM 323/323 DIGIT", предназначены для одновременного высокоточного сверления групп сквозных и глухих отверстий в кромках и пластях мебельных щитов, деталях корпусной мебели за один рабочий цикл.

Характеристики:

| Расстояние между вертикальными сверлильными суппортами, мм: - наименьшее - наибольшее |

150 875 |

| Глубина вертикального сверления, наибольшая, мм | 65 |

| Глубина горизонтального сверления, наибольшая, мм | 50 |

| Количество сверлильных суппортов, шт.: - горизонтальных (левый) - вертикальных |

1 2 |

| Количество шпинделей на суппортах, шт., - горизонтальном левом - вертикальном |

23 2х23=46 |

| Общее количество шпинделей, шт. | 69 |

| Расстояние между центрами шпинделей, мм | 32 |

| Частота вращения сверлильных шпинделей, об/мин | 2800 |

| Мощность электродвигателя вертикальных траверс, кВт | 1.5х2 = 3 |

| Мощность электродвигателя горизонтальной траверсы, кВт | 1.5 |

| Общая установленная мощность, кВт | 4.5 |

| Рабочее давление в пневмосистеме, Бар | 6-8 |

| Расход воздуха, л/цикл | 30 |

| Высота рабочего стола, мм | 900 |

| Габаритные размеры, мм: | 1790х1000х1350 |

| Масса, кг | 750 |

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Применяется для обработки необходимых монтажных отверстий в деталях корпусной мебели на предприятиях и в цехах по производству мебели с серийным и массовым выпуском продукции, он обеспечивает сверление большинства карт присадки за один проход детали.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

|

ПЕРЕМЕЩЕНИЕ ВЕРТИКАЛЬНЫХ ГРУПП С ЦИФРОВОЙ ИНДИКАЦИЕЙ.

Цифровые индикаторы сокращают время устанавки размеров при настройке по ширине. Микрометрические упоры для позиционирования вправо-влево обеспечивают высокую точность. |

|

ЗАПАТЕНТОВАННАЯ СИСТЕМА SPYRAL SYSTEM.

Обеспечивает быструю и точную настройку глубины сверления в торец в зависимости от длины сверла. |

|

АЛЮМИНИЕВАЯ ЛИНЕЙКА С УПОРАМИ.

Трехметровая линейка с четырьмя пневматическими упорами позволяет настроить станок на обработку заготовок разных размеров. В версии 323 DIGIT, два из четырех упоров, оснащены цифровой индикацией. |

|

КОНСТРУКЦИЯ СТАНИНЫ КОНСОЛЬНОГО ТИПА.

Это решение позволяет обрабатывать крупногабаритные заготовки не снимая их со станка, что снижает трудоемкость и повышает производительность. |

Гарантия на оборудование 12 месяцев. Гарантийное и послегарантийное обслуживание осуществляет сервисный центр КАМИ-Сервис. «КАМИ-Сервис» готов выполнить сервисные работы любой сложности - от простейшей диагностики, запуска и ремонта бытового станка до капитального ремонта сложного промышленного оборудования.

Информация на сайте stanki-remont.ru и по телефону 8 (495) 663-33-63

Похожие товары

| Изображение | |

|---|---|

|

Войсковицы ЗАО деревообработка. Особенности выбора фрезы для деревообработки Кроме всего вышеперечисленного, в нашем магазине Вы можете приобрести новинку – четырёхсторонние станки. Четырёхсторонние станки – это новое слово в производстве. Они сокращают площадь, необходимую для производства и позволяют сэкономить время и затраты на производство одного изделия. |

Отзывы :0шт. |

|

Станки и инструменты для деревообработки Основные средства для обработки древесины - станки и инструменты - предназначены для распиливания, раскроя, обработки древесных пород и последующего изготовления деревянных изделий. Станки и инструменты для деревообработки являются главными приспособлениями, с помощью которых из древесины изготавливаются различные деревянные изделия. |

Отзывы :0шт. |

|

Бизнес план по деревообработке: особенности составления. Переработка кусковых отходов. Статья о том как составить бизнес план по деревообработке Такой бизнес как деревообработка считается исключительно мужским. Тем не менее, начать данный бизнес может и женщина, если она наделена «пробивным» характером и имеет четко составленный бизнес план деревообрабатывающего комплекса. Бизнес план пилорамы, это первое, что нужно разработать, начиная такой бизнес. |

Отзывы :0шт. |

|

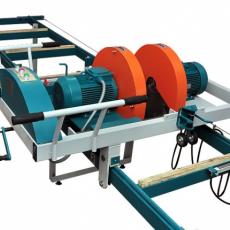

Шинная пилорама (видео). Шинная пилорама может устанавливаться как в закрытых помещениях, так и на открытых площадках при условии защиты электрооборудования от атмосферных осадков. Под рельсовый путь (если нет ровной площадки или установка пилорамы стационарная) ставятся анкера |

Отзывы :0шт. |

|

Кромкообрезной двухпильный станок Кромкообрезной двухпильный станок Предназначен для обрезки и раскроя необрезной доски с целью получения обрезного пиломатериала. Технические характеристики: Диаметр дисковых пил, (мм) 450мм Количество пил, (ед) 2 Наибольшее расстояние между пилами, (мм) 350 Наименьшее расстояние между пилами, (мм) 50 Частота вращения пильного диска, (об/мин) 3000 Габаритные... |

Отзывы :0шт. |