Обучение деревообработке: особенности, правила, техника безопасности.

Обучение деревообработке - совсем непростой процесс. Для того чтобы освоить азы деревообрабатывающих профессий, понадобится много труда и терпения.

Обучение деревообработке может быть как в очной, так и заочной форме. Наиболее универсальной в деревообрабатывающей промышленности считается специальность инженера-технолога.

Инженеры-технологи по праву являются ведущими специалистами отрасли. Они организуют сложный процесс деревообработки, совершенствуют и разрабатывают новые материалы, изделия из древесины, создают технологию предприятий будущего. Специалисты подготавливаются к профессиональной деятельности для работы на лесопромышленных, деревообрабатывающих предприятиях и комплексах, в проектно-конструкторских и проектно-технологических организациях, отраслевых научно-исследовательских институтах. В зависимости от вида производства специалисты могут работать в должности инженера-технолога, мастера участка и цеха, заместителя директора по качеству продукции, начальника отдела технического контроля, инженера-конструктора по проектированию мебели, столярно-строительных изделий, деревянной тары и стандартных деревянных домов, инженера-технолога по изготовлению музыкальных инструментов и спортивного инвентаря.

Основные виды деятельности инженера-технолога: -производственно-технологическая - осуществление технологического процесса производства пиломатериалов, плитных материалов, спичек, мебели, столярно-строительных изделий, шпал; отделки деталей из древесины и древесных материалов; организация эффективного использования основного и вспомогательного деревообрабатывающего оборудования; проведение метрологической проверки, сертификационных испытаний, пиломатериалов, изделий из древесины; -организационно-управленческая - организация работы коллектива исполнителей; планирование и организация производственных работ; выбор оптимальных решений при планировании работ в условиях нестандартных ситуаций; осуществление контроля качества выпускаемой продукции; участие в оценке экономической эффективности производственной деятельности; обеспечение техники безопасности на производственном участке; -конструкторская - разработка конструкторской документации для проектируемых изделий и технологических процессов на производственном участке лесопильного, деревообрабаты-вающего и мебельного производств.

Технолог должен уметь: разрабатывать и внедрять технологические процессы и режимы производства на выпускаемую продукцию деревообработки; разрабатывать конструкторскую документацию на изготовление изделий; эффективно использовать машины, станки и оборудование для лесопильного и деревообрабатывающего производства; оформлять проектно-конструкторскую документацию в соответствии с действующими нормативными документами; пользоваться нормативной и справочной литературой; разрабатывать технологические и маршрутные карты; рассчитывать основные технико-экономические показатели деятельности участка, цеха, оценивать эффективность производственной деятельности; анализировать состояние техники безопасности на производственном участке лесопильного и деревообрабатывающего производства. Московский государственный университет леса: http://abiturient.msfu.ru/block2.shtml Тихоокеанский государственный университет: http://abitur.khstu.ru/pages/sp-b250400-2

История возникновения деревообрабатывающего инструмента.

Деревообработка в начале своего развития долгое время была областью кустарных промыслов с применением почти исключительно ручного труда.

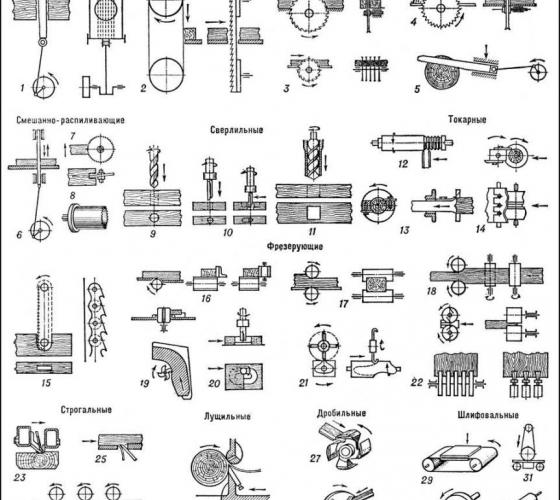

Первым видом механической обработки древесины было лесопиление, появившееся в Голландии в XI веке. Бревна пилились на так называемых пильных мельницах, которые представляли собой примитивную лесопильную раму, приводившуюся в движение от ветряной мельницы. Позднее начал внедряться привод лесопильных рам от водяных колес (водяные пильные мельницы).

В России первая пильная водяная мельница была построена Бажениным в 1690 г. около Архангельска, а в 1696 г. там же появилась первая ветряная пильная мельница. При Петре I было построено 30-40 таких мельниц. До появления пильных мельниц в России доски и брусья вытесывались из бревен топором.

Значительное развитие механическое лесопиление получило с начала XIX века в результате внедрения в лесопильную промышленность паровых двигателей и совершенствования лесопильных станков.

В первой половине XIX века были изобретены лущильный и горизонтально-строгальный станки. Это дало возможность получать тонкие слои древесины путем лущения и строгания. Первый фанерный завод был построен в г. Ревеле в 1887 г.

А если вы хотите купить доску ясеня пройдите по ссылки на сайт Торгово-Промышленной Компании где есть отличный выбор леса (бруса, досок и тд)

Вощение древесины

Вощение, т. е. нанесение на поверхность древесины восковых паст с последующим полированием, — лучший вид отделки древесины крупнопористых пород (дуб, бук и др.). Красиво выглядят деревянные конструкции, где умело сочетаются вощеные и полированные детали. Вощеная поверхность хорошо подчеркивает текстуру древесины. Мягкий и нежный блеск придает вощеной поверхности чрезвычайно красивый вид. Восковые пасты не требуют предварительного грунтования, так как сами являются хорошими порозаполнителями и прочно держатся на поверхности древесины.

Ниже приведены составы (в массовых частях) паст, не включающие в себя дорогих и дефицитных материалов:

| Воск пчелиный | 50 | 80 | 85 | - |

| Скипидар очищенный | 100 | 60 | 200 | 100 |

| Бензин Б-70 | - | 60 | - | - |

| Канифоль | - | - | 15 | - |

| Церезин (или парафин) | - | - | - | 60 |

Пчелиный воск (церезин, парафин) растапливают, умеренно нагревая, В отдельной посуде на «водяной бане» разогревают скипидар или смесь скипидара с бензином, пользуясь электрической плиткой с закрытой спиралью. Малыми дозами при интенсивном перемешивании горячий воск вливают в подогретый скипидар или его смесь с бензином, размешивают до образования однородной массы и дают остыть до комнатной температуры.

Следует иметь в виду, что паста на основе пчелиного воска дает лучшее покрытие, чем паста на основе церезина или парафина.

Поверхность подготовляют так же, как и под прозрачную отделку, т.е. зачищают, шлифуют и освобождают от ворса. Если необходимо, то деталь окрашивают в соответствующий цвет. Полученную пасту наносят на поверхность равномерно щеткой или кистью с жестким волосом. Температура пасты должна быть не выше 20—25 °С, так как при более высокой температуре на поверхности древесины могут образовываться темные пятна. Сушат в течение суток при комнатной температуре. Затем полируют суконкой до появления равномерного блеска. В начале полирования суконка скользит с трудом из-за налипания воска, поверхность делается грязной и некрасивой. По мере растирания воска и его разравнивания суконка начинает скользить легче, поверхность очищается от грязи и становится гладкой и блестящей. По окончании полирования деталь ставят на просушку (2—3 сут), после чего протирают чистой мягкой ветошью.

Для того чтобы сделать глянцевое покрытие более стойким, на вощеную поверхность можно нанести слой шеллачной политуры с добавлением восковой пасты, растворив предварительно в политуре 5—7 % пасты.

Техника безопасности

устанавливает общие требования безопасности к технологическим процессам обработки древесины; к производственным помещениям деревообрабатывающих предприятий и размещению в них производственного оборудования; к обслуживающему персоналу; к применению средств защиты работающих. Бревна и пиломатериалы до поступления на обработку режущим материалом необходимо проверять металлоискателем и другими приспособлениями на отсутствие в них металлических включений (гвоздей, скоб, осколков снарядов). Ручное перемещение бревен может выполняться лишь при помощи приспособлений.

Бревна, пиломатериалы и древесные отходы иногда транспортируют через проемы в стенах при условии, что будут исключены сквозняки и предусмотрены мероприятия по предотвращению и распространению пожара. Последнее обеспечивается применением автоматически закрывающихся дверей, шиберов, заслонок, задвижек, водяных завес и т. п.

Бункеры-накопители пиломатериалов и древесных отходов располагают вне производственных зданий. Въезд в производственное помещение автолесовозов, автопогрузчиков и других автомобилей допускается при условии, что помещения оборудованы механической вентиляцией, рассчитанной на удаление отработавших газов.

Ширина постоянных проходов, свободных от оборудования и коммуникаций, принимается не менее 1 м. Пульт дистанционного управления оборудованием размещают так, чтобы органы управления находились в удобном и безопасном месте, и оператор мог наблюдать за ходом технологического процесса.

При распиловке бревен, обработке пиломатериала и изготовлении изделий образуется большое количество древесных отходов, стружки и пыли. Удалять отходы древесины следует механизированным способом. При обработке древесины, имеющей влажность менее 20%, для удаления стружек, опилок и пыли должны применяться пневмотранспортные установки. При складировании щепы, опилок и других видов древесной массы необходимо принимать меры, предотвращающие ее самовозгорание.

При пониженной температуре воздуха на рабочих местах, когда прилагаемых физических усилий для выполнения работы недостаточно для поддержания теплового баланса человека, одетого в обычную спецодежду, следует пользоваться костюмами с электроподогревом.

Похожие товары

| Изображение | |

|---|---|

|

Войсковицы ЗАО деревообработка. Особенности выбора фрезы для деревообработки Кроме всего вышеперечисленного, в нашем магазине Вы можете приобрести новинку – четырёхсторонние станки. Четырёхсторонние станки – это новое слово в производстве. Они сокращают площадь, необходимую для производства и позволяют сэкономить время и затраты на производство одного изделия. |

Отзывы :0шт. |

|

Станки и инструменты для деревообработки Основные средства для обработки древесины - станки и инструменты - предназначены для распиливания, раскроя, обработки древесных пород и последующего изготовления деревянных изделий. Станки и инструменты для деревообработки являются главными приспособлениями, с помощью которых из древесины изготавливаются различные деревянные изделия. |

Отзывы :0шт. |

|

Бизнес план по деревообработке: особенности составления. Переработка кусковых отходов. Статья о том как составить бизнес план по деревообработке Такой бизнес как деревообработка считается исключительно мужским. Тем не менее, начать данный бизнес может и женщина, если она наделена «пробивным» характером и имеет четко составленный бизнес план деревообрабатывающего комплекса. Бизнес план пилорамы, это первое, что нужно разработать, начиная такой бизнес. |

Отзывы :0шт. |

|

Шинная пилорама (видео). Шинная пилорама может устанавливаться как в закрытых помещениях, так и на открытых площадках при условии защиты электрооборудования от атмосферных осадков. Под рельсовый путь (если нет ровной площадки или установка пилорамы стационарная) ставятся анкера |

Отзывы :0шт. |

|

Станки для заточки цепей Oregon: описание, технические параметры, стоимость. Компания Oregon выпускает серию заточных станков для цепей. В первую очередь, это Oregon 519789 - надежный станок для частой заточки цепей в значительных объемах |

Отзывы :0шт. |